新しいカミソリ体験で未知の価値を生み出す

貝印株式会社

匠の新世紀

貝印株式会社

東京都千代田区

日本を代表する刃物メーカーである貝印株式会社が世界初の「紙カミソリ」を発売。

脱プラスチックを目指し、新しい体験や価値を生み出した「紙カミソリ」の開発について話を聞いた。

快適性を追求した「1Dayカミソリ」

研究開発本部研究部(兼 開発部)次長

塩谷俊介さん

2021年4月、日本を代表するグローバル刃物メーカー、貝印株式会社が世界初(※1)の「紙カミソリ」を発売した。「紙カミソリ」といっても、刃が紙というわけではない。紙なのは手に持つハンドル部分。ハンドルはプラスチックが使われることが多かったが、紙を使用することで、脱プラスチックを目指した製品だ。

紙カミソリの開発を担当した、同社研究開発本部研究部・開発部次長の塩谷俊介さんにお話を聞いた。

「貝印は、1908年(明治41年)に起業した刃物メーカーですが、創業110周年を記念して、新しいイノベーションを起こしたいと、様々な部署のメンバーを集めた新規プロジェクトが始まりました。いろいろなアイデアを持ち寄った中に『1Day(ワンデー)カミソリ』というコンセプトがありました。長持ちはしなくてもいいので、毎回、清潔で快適な“カミソリ体験”をユーザーに提供するというコンセプトです」

貝印は、ディスポーザブルタイプ(使い捨て)のカミソリで、国内トップシェア(※2)を誇ることで知られる。「ディスポーザブル」をさらに突き詰め、快適性を追求したのが「1Dayカミソリ」ともいえるだろう。

実は、貝印では以前からプラスチック使用に強い問題意識を持ち、脱プラスチックの試みを行ってきた。植物由来の生分解性プラスチックを使用した製品(1992年「KⅡβ」)や土中の微生物により分解されて自然に戻る製品(1996年「エコレ」)を販売するなど、30年ほど前から様々な取り組みを行ってきたが、それが大きな話題になることはほとんどなかった。

「時代を先取りしすぎたのかもしれない」と塩谷さんは言う。“環境に優しい”というだけでは、当時のユーザーの注目を集めることは難しかったのだ。

カミソリ分野での革新の歴史

貝印は、刃物製造で約800年の歴史を持つ岐阜県関市で産声を上げた老舗メーカーだ。創業者の遠藤斉治朗さんはポケットナイフでヒット商品をつくりあげたが、それに満足せず、1932年には、安全カミソリの製造を開始した。また、1998年に3枚刃替刃式カミソリを世界で初めて販売するなど、カミソリ業界で常に日本初や世界初の歴史を紡いできたのが貝印であり、世界初の紙カミソリの開発に挑戦することは、そんな貝印のDNAと言ってもよいだろう。

開発は試行錯誤の連続 構想から約2年で発売へ

「シェービングは水を使う作業なので、紙に耐水性を持たせることが条件になります。弊社は紙の専門家ではないので、製紙会社などに相談し、牛乳パックの技術を利用しようというところから、プロジェクトが始まりました」

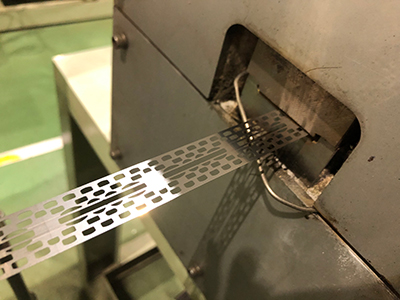

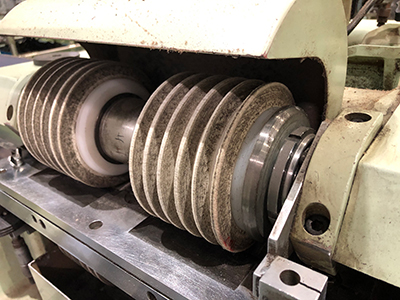

最初は、簡単に組み立てられるアイスクリームのスプーンのような三つ折り構造を考えたが、ハンドルが安定しなかった。シェービングではハンドルに約200gの力が加わるため、それに耐えられる強度を持たせることが必要だった。何度も試行錯誤を繰り返し、最終的には、紙を5つ折りにし、耳を差し込んでハンドル部分をつくる学習雑誌の付録のような形に落ち着いたという。

「ほとんどの人は、ハンドル部分が紙でつくられていることに注目しますが、実はカミソリのヘッド部分にプラスチックを使用せず、金属だけでつくられている点もこだわりのポイントです」

カミソリのヘッド部分にはプラスチックが使われていることが多いが、紙カミソリでは、ヘッド部分に一切プラスチックを使わずに、金属だけでつくる方法を編み出した。「金属だけでできたヘッドと紙ハンドルからなるカミソリ」は特許も取得。こうした努力によって、プラスチック使用量は、ハンドル部分と合わせて約98%削減することができた(約2%は、紙に耐水性を持たせるためのコーティングフィルムと接着剤)。

だが、形ができても製品として完成したわけではない。実際に「快適に使えるか」が製品の価値を決める。塩谷さんは「大変だったのは、肌に当たる刃の角度の微調整だった」と語る。

「替刃タイプのカミソリでは、首が動いて最適の角度になるように調整していますが、紙カミソリではそのような機構はつくれないため、最適の角度になるように何度もつくり直しました」

刃の角度を変えるのは、紙のホルダー部分。最適の角度になるように試作品をつくり、実際に使用してみるという作業を幾度となくくり返した。

こうした試行錯誤や新しい技術の開発の甲斐あって、構想から約2年を経てようやく紙カミソリは完成。2021年4月に公式オンラインストアでテスト販売を開始すると、3日で完売するという、プロジェクトメンバーも驚く結果となった。

消費者に好評だっただけではない。紙カミソリは、様々なデザイン賞でも高い評価を得ることとなった。「2021年度グッドデザイン賞」の「グッドデザイン・ベスト100」をはじめ、「2021日本パッケージングコンテスト(第43回)」で最高賞「経済産業省産業技術環境局長賞」、「第23回JIDAデザインミュージアムセレクション」で「ゴールドセレクション賞」などを受賞。さらに、世界3大デザイン賞の1つとされるiF International Forum Design主催「iF DESIGN AWARD 2022」でも最高賞「iFゴールドアワード」を受賞することができた。

紙であることの効果と未来に向けて目指すもの

塩谷さんは「実は紙のほうがプラスチックよりもコストが高い」と話す。一般的にプラスチックは射出成形の金型代として初期投資の金額が大きいが、製造コストは安く抑えることができる。一方、紙は金型代は安いものの、原材料費や製造コストがプラスチックよりも高くついてしまうのだ。

「紙カミソリは厚さ3mmでカードのような形状なので、出張などに携帯するのも便利というまったく新しい体験を提供することができました。また、雑誌や小冊子などに付録として付けることも簡単です。印刷のデザイン変更も簡単なので、様々なデザインを施すことができるなど、こうした紙特有の機能によって、これまでのカミソリにはなかった新しい価値が生み出せたと思います」

貝印は、有名ファッション誌や有名人とのコラボ商品を限定発売し、これらはすべて完売した。

また、「#剃るに自由を」をテーマに体毛に悩む小中学生に向けて、正しい剃り方や毛の知識を学べる紙カミソリ付きの小冊子『FIRST SHAVE BOOK(ファーストシェイブブック)』を配布するなどの活動にも活用。これらは紙カミソリだからできた活動とも言える。

塩谷さんは「コロナ禍が終息して、海外の観光客が戻ってきたら、日本らしいデザインのものや、京都や奈良限定アイテムなども受けるのではないか」とさらなる可能性にも言及する。

最後に塩谷さんへこれからのカミソリ開発の方向性について聞いた。

「製品開発には2つの方向性があり、一つは、機能性を極限まで高めていく方向。もう一つは、技術的には一般的なものでも、新しい使い方や快適性などを消費者に提案する方向。この2つの方向性をこれからも追求していきたいと思います」

取材・文/豊岡 昭彦 写真/斎藤 泉

- ※1金属だけでできたヘッドと紙ハンドルからなるカミソリ(特許第6894054号

- ※2インテージSRIデータ「男性・女性使い捨てカミソリ市場(2020年6月~2021年5月)」

PROFILE

貝印株式会社

1908年(明治41年)、刃物の町として有名な岐阜県関市に創業したグローバル刃物メーカー。本社は東京都千代田区にあるが、製造を行うカイインダストリーズ株式会社は岐阜県関市にある。現在、生活に密着した刃物を中心とするカミソリ、包丁のほか、医療用メスなど、1万アイテム以上の商品を展開している。