石から生まれた新素材でサステナブル革命を

山﨑 敦義

Opinion File

石灰石を主原料とする新素材「LIMEX」

差し出された名刺を手にした瞬間、感じるものがあった。見た目は普通だが、紙よりもしっとり指に馴染むし、プラスチックの冷たく乾いた感触とも異質。しいて言うなら、磨き込まれた大理石の調度品の手触りに近いか……そうつぶやくと、名刺の主の山﨑敦義CEOが笑顔で戸惑いを晴らしてくれた。

「これが我々の生み出した新素材『LIMEX(ライメックス)』です。石灰石を主原料とし、炭酸カルシウムなど無機物を50%以上含む、無機フィラー分散系の複合素材(※1)で、まさにプラスチックや紙の代替製品を多用途・多品種にわたって成形できます。しかも環境保全やサステナビリティにも貢献するため、このLIMEXは革命的新素材として世界的に注目されており、既に8,000以上の企業や自治体で採用されています」

石灰石に由来する新素材であれば、同じく炭酸カルシウムが主成分の大理石に手触りが近いのも頷ける。だがLIMEXの真価は、そんな表層的な感覚だけで測れるものではなさそうだ。その核心に迫るには、硬くて重い「石」から、どうやって軽くしなやかな「プラスチック」や「紙」を生み出すのか、製法を知ることが手掛かりとなろう。

「まず主原料の石灰石を砕いて炭酸カルシウムの粉末にし、そこにポリオレフィン系の熱可塑性樹脂(※2)と各種の添加剤を適宜配合、加熱・混練(こんれん)して溶融状態の複合体をつくります。これがLIMEXの正体なのですが、大まかに言うと、この液状の複合体を薄いシート状に成形したものが『LIMEX Sheet(ライメックスシート)』で、主に紙の代替製品の製造に用いられます。一方、液状の複合体を冷やして粒状に均一加工したものが『LIMEX Pellet(ライメックスペレット)』で、こちらは多種多様なプラスチック代替製品の製造現場で使われています」

大まかな解説でもまだ難解なので、やや乱暴な比喩ではあるが、LIMEXの製法を「蕎麦打ち」になぞらえてみたい。蕎麦の実(石灰石)を石臼で挽いた蕎麦粉(炭酸カルシウム粉末)に、小麦粉などのツナギ(樹脂・添加剤)を加え、よく練って生地(液状の複合体)をつくる。これを平たく延ばせば蕎麦切り(紙の代替品)になるし、小塊(ペレット)にすれば蕎麦がき(プラスチック代替品)などに姿を変える……というイメージだ。

資源枯渇や環境問題に一石を投じる素材技術

言うまでもないが、LIMEXの製法は蕎麦打ちとは次元が異なる。1つに、主原料の石灰石が鉱物である点。単体では「生地」にならず「ツナギ」の素材が欠かせないため、LIMEXの用途や形状、求められる性質などに応じて原料の配合等を変えていく。もう1つは、LIMEX Sheetの製造工程でほぼ水を必要としない点である。これらの製法上の特質が、実は、LIMEXが地球規模での資源枯渇や環境問題に一石を投じる素材技術として脚光を浴びている理由なのだという。ここで山﨑さんの言葉に力がこもった。

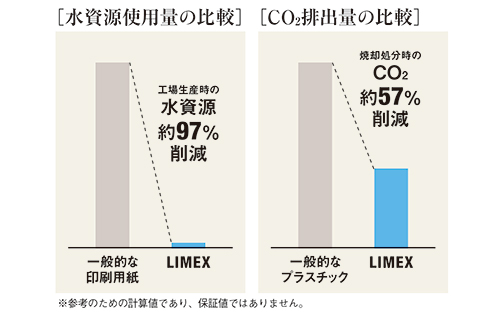

「石灰石は世界的に埋蔵量が豊富で、資源小国と言われる日本でも自給自足が可能です。原材料調達の面で価格が安いうえに地産地消ができるため、安定的でコンパクトなサプライチェーンを築ける。このことはLIMEX素材、およびLIMEX製品の製造コストを低廉化するだけでなく、生産から消費までの全体を通じた環境負荷の低減にも大いに貢献します。石油由来プラスチックに比べて石灰石が環境面で優位であることを示すものとして、例えば、原材料調達の段階ではCO2排出量を約50分の1に抑えられ、焼却処分時のCO2排出は約57%削減できるというデータが出ています」

石油由来のプラスチックは、原材料に生成・加工された時点で既にCO2排出などの環境負荷が大きいが、ほぼ採掘して運ぶだけの石灰石は環境負荷をはるかに少なくできる。一方、日本の廃プラスチックは多くが焼却処理、もしくはサーマルリサイクル(※3)されることから、その際のCO2排出を極力抑える必要がある。LIMEXに含まれる炭酸カルシウムは燃焼時のCO2排出はごく少量だが、配合する樹脂等が石油由来であるため、LIMEX総体としてCO2削減効果を高める余地はまだあるとも言える。

「近年、プラスチック類による環境問題が指摘され、プラスチックの利用削減や代替製品への転換への気運がますます高まっています。それを踏まえて、当社もLIMEXをより地球環境に優しくすることに注力しています。一例として、配合する樹脂を石油由来から植物由来の素材に置き換えた『Bio(バイオ)LIMEX』を開発し、原材料調達から焼却までのライフサイクル全体でのCO2排出量の半減を実現し、これを使った袋やバッグなどを製品化しました」

水不足の国・地域からLIMEXの引き合いが

LIMEX Sheetの製造に際して、水がほぼ不要という特質はどんな利点を生むのか。それを理解するには、パルプ素材からつくる紙と、石灰石からつくるLIMEX Sheetの製造方法の違いを見るとよい。紙を生産するには、大量の木材(間伐材や古紙などを含む)と繊維を洗浄するための水が不可欠だ。一般に、紙1トンの製造に約85トンの水が必要とされ、水資源に恵まれた土地でないと製紙工場は設置できない。対して、LIMEXシートの製造に木材は不要、水もほとんど使わず、石灰石や樹脂などの調達が可能なら、どこにでも生産拠点を設けられる。

「LIMEXの工場ではシート1トンあたりの水使用量を、紙との比較で約97%削減できます。水資源が潤沢な日本では実感しにくいものの、広い世界に目を向けると水不足に悩む国や地域は枚挙(まいきょ)に暇(いとま)がありません。現に中東諸国などでは紙が輸入頼みで、子どもたちの学習ノートにも事欠く状況さえ見られます。そうした国や地域から、身近な紙製品に使用できるLIMEX製品の引き合いや、工場建設の打診などを受けた実績があります」

ちなみにLIMEX Sheetは、従来の石油由来のプラスチック製シートへの代替も可能だ。耐久性や耐水性に優れ、屋外看板やポスターなどにも向く素材のため、その性能だけに目を奪われがちだが、LIMEX Sheetに代えた場合の全製品ライフサイクルにおける石油使用量とCO2排出量の大幅な削減効果にも注目したい。

さらには、LIMEXを用いてプラスチック・紙代替製品をつくる事業者にとっても利点が大きいことに触れておこう。その利点とは、製品の用途や形状、品質などに応じて多様な成形方法を選べることと、既存の製造設備をそのまま使えることである。

「LIMEXは印刷用紙などをつくる押出成形や、袋などの包装材に適したインフレーション成形のみならず、多種多様なプラスチック代替製品をつくり分けるための真空成形、射出成形などにも対応できます。そして、それらのLIMEX製品を製造するにあたってLIMEX専用の設備に更新する必要がなく、既設の製造ラインを活用できるのも大きなメリットと言えるのではないでしょうか」

循環型社会を見越して第2の新素材も投入

LIMEXがいかに「革命的」であるかを見てきたが、生みの親である山﨑さんの起業家としての歩みを、創業10年余で日本の素材開発ベンチャーの先駆者になった株式会社TBMの沿革とともに辿ってみよう。

山﨑さんのプロフィールは、記事末を参照願うとして、異色とも言える経歴の中に、今日への道標がいくつかあったという。2008年に台湾からストーンペーパー(※4)を輸入したが売れず、挫けそうになるも「品質改良さえ施せば、こんなに夢のある事業はない」と自分を信じたこと。2011年、TBM設立にあたっては「グローバルで勝負ができて100年後も継承され、人類の幸せに貢献できる1兆円事業に育てたい」と誓いを立てたこと……。

「起業とは結局、人との出会いです。会社がうまくいかないのは何かが足りないからで、経験でも知識でも、それを持っている人に聞きに行き、話が折り合えば仲間に加わってもらえるようお願いするんです。そういう仲間たちや恩義のある方々の期待に応えたい一心で、ここまで来られた気がします」

そのTBMで今、時代の変化に適応するための新たな改革が進められている。これまで成長を牽引してきたLIMEXは、石油など枯渇リスクのある資源への依存度を下げる新素材として期待されている。だが、これからの社会が循環型へ移行し、何度でもリサイクルすることが可能な素材への転換が加速するであろうことを見越して、TBMでは資源循環を促進する新素材「CirculeX(サーキュレックス)」を開発し、事業展開の2本目の柱に位置づけようとしているのだ。

「この時代の変化を、我々はチャンスと捉えています。第1の柱のLIMEXが『無機物を50%以上含む複合素材』であるのに対し、第2の柱のCirculeXは『再生材料を50%以上含む素材』です。再生材料は使用済みのLIMEXやプラスチックを指します。この両輪をうまく回し、理想的なマテリアルリサイクル(※5)を確立することで、地球上の限りある資源を守り、行き場を失った廃プラスチックなどの再資源化も図るのです」

TBMは、このマテリアルリサイクルの実践場として、神奈川県横須賀市に再生材料を自動選別・再生するリサイクルプラントを2022年秋にも稼働させる予定だ。さらに脱プラスチックを促すべく、生分解性の新素材の共同開発などを進める目的で、韓国の財閥系企業と業務資本提携を結んでもいる。

「昨今、AI革命とかデジタル情報革命とか言われますが、私の任務はサステナブル革命が起きて、そこで世界のトッププレーヤーになることだと、そう心得ています」

取材・文/内田孝 写真/竹見脩吾

KEYWORD

- ※1無機フィラー分散系の複合素材

フィラーとは、プラスチック素材に混ぜ込む充填剤のこと。ここでは無機物である炭酸カルシウムをプラスチック素材に混ぜ込んで性能を高めた複合素材を意味する。 - ※2ポリオレフィン系の熱可塑性樹脂

熱可塑性樹脂とは、加熱すると軟化し、形を変えても元に戻らない性質(可塑性)を発揮する樹脂のこと。ポリエチレン、ポリプロピレンなどが代表的。 - ※3サーマルリサイクル

廃棄物などを焼却する際に発生するエネルギーを熱や蒸気などとして回収し、有効利用すること。熱回収、エネルギー回収ともいう。 - ※4ストーンペーパー

炭酸カルシウムを主成分とする薄膜シートで、紙の代用品となるものの総称。この時の台湾製ストーンペーパーは高価で比重が大きく、印刷に適さないなどの難点があった。 - ※5マテリアルリサイクル

廃棄物などを新たな製品の原料や素材として再利用すること。循環型社会の推進政策などではサーマルリサイクルよりも上位に位置づけられることが多い。

PROFILE

山﨑 敦義

株式会社TBM

代表取締役CEO

やまさき・のぶよし

1973年、大阪府生まれ。大阪府内の中学校を卒業後、大工職を経て20歳で中古自動車販売会社を起業。以後も複数の事業に携わって迎えた2008年、台湾製のストーンペーパーに出合い、輸入販売権を獲得。品質面などに納得がいかず、独自に開発した新素材「LIMEX」を2011年に特許出願し、株式会社TBMを設立。2013年、経済産業省のイノベーション拠点立地推進事業「先端技術実証・評価設備整備費等補助金」に採択。2014年に国内特許を取得し、現在までに世界40カ国以上で登録済み。2015年、LIMEXの研究開発と製造を担う国内第1プラント(宮城県白石市)が竣工。2021年、増産体制を整える国内第2プラント(同県多賀城市)が竣工。同年、日本経済団体連合会への入会を果たす。主な受賞歴にJapan Venture Awards 2016「東日本大震災復興賞」、Plug and Play 2016「世の中に最も社会的影響を与える企業・ソーシャルインパクトアワード」、日米イノベーションアワード(2017年)、2017年度グッドデザイン賞「グッドデザイン・ベスト100/特別賞[ものづくり]」など多数。